高効率CNT分散プロセス構築へ:自動乳鉢 D18Sによる、超高圧ホモジナイザー前処理の最適化と通液性の確保

超高圧ホモジナイザー(NAGS-20)の前処理にD18Sを適用。従来通液不能だった高濃度7wt% マルチウォールカーボンナノチューブ(MWCNT)分散液を粘度30,000 cPs以下に制御し、通液限界(100,000 cPs)を突破。さらに3wt%分散液の粘度を約300cPsに低減し、電気特性(Rratio, Uniformity)0.9近傍となる高品質な導電ネットワーク形成を実現(株式会社常光様・日置電機株式会社様 共同評価)

1.結論

本実験では、自動乳鉢(D18S)を用いたCNT分散の一次分散工程の有効性を評価した。

MWCNTにおいて、超高圧ホモジナイザーを本分散に用いる場合は、濃度3wt%では30分、濃度7wt%では60分の一次分散が最適と推測される(図5.5~5.7)。この条件により、超高圧ホモジナイザーでの処理回数を最小限に抑えつつ、均一で電気特性の良好な分散状態が得られることが示された。特に、従来方式に比べて一次分散に要するエネルギーを抑えつつ、本分散工程における処理回数も減少できたことは、分散液製造全体の効率化に寄与する。また、濃度の高い分散液でも超高圧ホモジナイザーに通液可能であることから、高濃度で一次分散を行い、本分散後に通常濃度に希釈することで製造リードタイムの短縮も期待できる。

本実験で傍証的に評価したSWCNTでは、一次分散および本分散工程における損傷が極めて少ないことが確認され、これにより自動乳鉢がMWCNTに対しても損傷の少ない一次分散装置として機能する可能性が示唆される。

以上より、自動乳鉢(一次分散)+超高圧ホモジナイザー(本分散)の組合せはCNT分散プロセスにおける「ゲートキーパー」として機能し、特にバンドル除去工程を通じて、全固体電池材料におけるCNT導電助剤の実用化に向けた効率的な分散プロセス構築を支える手法となる。

2.全固体電池開発におけるMWCNT分散の課題

1.導電助剤としてのカーボンナノチューブ(CNT)の優位性と課題

全固体電池の実用化に向けては、固体電解質に導電助剤を添加し、十分な電子伝導経路を確保することが不可欠である。現在はケッチェンブラックなどのカーボン粒子が広く利用されているが、粒子径が小さいために導電ネットワークの連結性に限界があり、さらなる性能向上には限界がある。一方で、カーボンナノチューブ(CNT)は高いアスペクト比を有するため、電解質粒子間をブリッジするように連結し、長距離の導電経路を形成できることから、極めて有望な導電助剤候補とされている。

しかし CNT は、その構造的特性に起因して強固なアグリゲートを形成しやすい。具体的には、CNT表面の広いπ電子系によるπ–π相互作用、チューブ間に働くファンデルワールス力、さらに長尺CNT特有の物理的な絡み合いが相まって、数十µmから数百µmに及ぶ凝集塊を生じる。これらのアグリゲートは機械的に非常に強固であり、単なる撹拌や低エネルギー分散では解消できない。

このことは分散プロセスに大きな影響を与える。例えば、株式会社常光製の超高圧ホモジナイザー(NAGS-20)は CNT の二次分散(バンドルの解ほぐし)に有効であるが、アグリゲートを多く含んだ懸濁液は通液そのものが困難となり、装置性能を十分に発揮できない。したがって、CNT をホモジナイザーで効率的に分散するためには、アグリゲートをあらかじめ破砕し、通液可能なスラリー状態に調製する「一次分散工程」が必須となる。

本研究の目的は、自動乳鉢を用いた一次分散がこの前処理工程として有効かどうかを明らかにし、最終的にホモジナイザーによる高品質な CNT 分散へとつなげられるかを検証することである。

表1.ケッチェンブラックとカーボンナノチューブの比較

| 観点 | ケッチェンブラック | カーボンナノチューブ |

| 導電性 | ◎ (十分高い) | ◎ (さらに高く、構造も有利) |

| 分散性・扱いやすさ | ◎ (扱いやすい) | △ (凝集しやすく、分散に課題) |

| コスト | ◎ (安価) | × (高価、量産性・価格課題あり) |

| エネルギー密度 | △ (空隙が多く、密度が下がる傾向) | ◎ (高密度でもネットワーク維持しやすい) |

| 研究段階 | ◎ (商用実績多数) | △ (実用化には処理技術とコスト課題) |

2.全固体電池におけるMWCNT分散の課題

CNT の分散技術は、電池・樹脂・塗料など幅広い分野で研究されてきた。CNT は高いアスペクト比と優れた導電性を有する一方で、強固なアグリゲートを形成するため、単なる攪拌や混合では均一に分散させることが難しい。このため、分散を制御するためのさまざまな手法が検討されてきた。以下に主要なアプローチを整理する。

2.1 溶媒選択と分散剤の利用

CNT の表面エネルギーに近い溶媒を利用することで、アグリゲートの安定化を図る方法が知られている。代表例としては N-メチル-2-ピロリドン(NMP)、ジメチルホルムアミド(DMF)などの極性溶媒である。また、界面活性剤(SDS, Triton X-100 など)や高分子分散剤を添加し、CNT 表面を被覆することで再凝集を抑制する試みも広く行われている。しかし、電池応用においては残存分散剤が界面抵抗や副反応の要因となるため、利用範囲は限定的である。

2.2 機械的分散法

溶媒や分散剤に依存せず、物理的な力で CNT を解ほぐす方法として、超音波処理、ボールミル、シェアミキサー、そして超高圧ホモジナイザーが用いられてきた。特に常光製超高圧ホモジナイザーはH型ノズル構造を有し、数百 MPa の圧力下で微細ノズルを通過させることで強いせん断力とキャビテーション、さらにはバンドル同士の衝突を発生させ、CNT のバンドルを効率的に分散することが可能である。しかし、数 十µm 以上の大きなアグリゲートを含む分散液では、ノズル詰まりや通液困難が生じ、装置性能を十分に発揮できないという課題がある。

3.高効率分散を実現するための「一次分散工程」の必要性

こうした背景から、超高圧ホモジナイザーによる本分散を適切に行うためには、その前段階で CNT アグリゲートを崩壊させ、通液可能な状態に調製する一次分散工程が不可欠である。従来、この一次分散工程にはディスパーやフィルミックスといった回転翼型の分散機(撹拌機)が利用されてきた。これらは翼の回転によって流体にせん断力を与え、分散や撹拌を進めることができるため広く普及している。

しかし、CNT を含む高粘度の分散液では、回転翼によるせん断が全体に行き渡りにくく、分散効果が十分に得られないという問題があった。特に高濃度系やアスペクト比の大きな CNT では、この課題が顕著である。

本研究では、この課題を克服するために、回転翼の撹拌ではなく粉砕・摩砕による機械的せん断を利用する自動乳鉢に着目した。自動乳鉢を一次分散に用いることで CNT アグリゲートを効率的に崩壊させ、分散液の粘度を低減し、超高圧ホモジナイザーに通液可能な状態へ導くことを目的とする。

表2.自動乳鉢、ディスパー、フィルミックス装置の比較

| 項目 | 自動乳鉢(D18S) | ディスパー | フィルミックス |

| 処理エネルギー |

高い (粉砕を伴う剪断力で効率的にアグリゲートを解砕) |

中程度 (回転翼によるせん断・撹拌) |

中~高程度 (回転翼によるせん断・撹拌) |

| 高粘度スラリー処理 |

優れる (せん断で粘度が高くても分散可能) |

不利 (翼が空回りしやすく、十分な分散・撹拌が困難) |

やや不利 (翼が空回りしやすく、十分な分散・撹拌が困難) |

| 分散性能 |

良好 (CNTのアグリゲートを効率的に解砕し、均一な一次分散液を生成) |

限定的 (低粘度材料では問題ないが、高粘度材料では分散が不十分) |

やや限定的 (低粘度材料では問題ないが、高粘度材料ではやや分散が十分でない) |

3.自動乳鉢(D18S)による一次分散技術

1. 高粘度スラリーの課題と一次分散の必要性

全固体電池の実用化において有望視されるカーボンナノチューブ(CNT)は、その構造的特性から、π–π相互作用やファンデルワールス力により数十µmから数百µmに及ぶ強固なアグリゲート(凝集塊)を形成しやすいという課題があります。

この強固なアグリゲートは、後段の超高圧ホモジナイザー(株式会社常光製 NAGS-20など)での本分散において、ノズル詰まりや通液困難を引き起こし、装置性能を十分に発揮できない原因となります。したがって、CNTをホモジナイザーで効率的に分散するためには、アグリゲートをあらかじめ破砕し、通液可能なスラリー状態に調製する「一次分散工程」が必須となります。

2. 従来方式の限界とD18Sの特長

従来、一次分散にはディスパーやフィルミックスといった回転翼型の分散機が広く利用されてきました。しかし、CNTを含む高粘度の分散液では、回転翼によるせん断力が全体に行き渡りにくく、分散効果が十分に得られないという問題がありました。特に高粘度材料では、翼が空回りしやすくなり、十分な分散・撹拌が困難となるという不利な点があります。

本ソリューションである自動乳鉢 D18Sは、この従来技術の課題を克服するために、回転翼による「撹拌」ではなく、粉砕・摩砕を伴う機械的せん断を利用します。この原理により、D18Sは分散液に対し非常に高い処理エネルギーを加え、強固なCNTアグリゲートを効率的に解砕(崩壊)させることが可能です。

3. 高粘度スラリー処理への優位性

D18Sは、せん断力を利用するため、粘度が高いスラリーであっても分散処理が可能であり、回転翼型で起こりがちな空回りによる分散不十分という欠点を克服しています。

結果として、D18Sはアグリゲートを効率的に解砕し、分散液の粘度を低減させることで、超高圧ホモジナイザーに通液可能な状態へ導く均一な一次分散液を生成します。

さらに、D18Sは乳鉢および乳棒がセラミックス製であり熱容量が大きいため、処理中の温度上昇が抑制されるという副次的なメリットがあります。これは、熱影響を受けやすい分散系に対し、安定した処理環境を提供する上で重要な特長です。

4.検証概要と評価方法

1. 実験設定

本実験では、導電助剤として マルチウォールカーボンナノチューブ(MWCNT) と シングルウォールカーボンナノチューブ(SWCNT) を用いた。MWCNTは N-メチル-2-ピロリドン(NMP)に分散させ、濃度は 3 wt%、7wt%の2種類 とした。SWCNTは、NMPに分散させて、濃度は2wt%とした。

・MWCNT の表面エネルギー:約 27 ~ 45.3 mJ/m²(参考文献値、製造条件により変動)

・SWCNT の表面エネルギー:約 52.8 mJ/m²

・NMP の表面エネルギー:総合的に約 22.4 MPa½(分散力 17.6 MPa½、極性成分 12.0 MPa½、水素結合力 7.0 MPa½、表面張力 41 mN/m)

CNT と NMP は測定条件や単位が異なるため、数値そのものを直接比較することはできない。しかし、NMP は CNT を液中で濡らしやすく、アグリゲートを解砕・安定化させやすい溶媒であることが知られている。したがって、一次分散および本分散の条件として適している。以下に本実験に使用したCNT材料の諸元を示す。

カーボンナノチューブ材料の諸元

| サンプルNo. | CNT種類 | CNT濃度 | CNT重量 | NMP重量 | 分散剤重量 | 分散時間 |

| T0018 | MWCNT | 3.0wt% | 3.0g | 92.5g | 4.5g | 30分 |

| T0019 | MWCNT | 3.0wt% | 3.0g | 92.5g | 4.5g | 60分 |

| T0022 | MWCNT | 7.0wt% | 9.0g | 106.1g | 13.5g | 30分 |

| T0021 | MWCNT | 7.0wt% | 9.0g | 106.1g | 13.5g | 60分 |

| T0025 | SWCNT | 3.0wt% | 9.0g | 432g | 13.5g | 120分 |

※MWCNTの分散剤はPVP、SWCNTの分散剤はBYKを使用

2.自動乳鉢(一次分散)と超高圧ホモジナイザー(本分散)の組合せ

本実験では、まず 自動乳鉢 D18S による一次分散 を行い、CNT アグリゲートを効率的に解砕した後、超高圧ホモジナイザーに通液して本分散を行った。処理後は、上記の評価手法により CNT 分散液の粘度、粒径分布、導電性および構造状態を確認し、一次分散の有効性を検証した。

CNT と溶媒の濡れ性に基づき、NMP は CNT を湿潤させやすく、一次分散時に液中で安定化させることが期待できるため、本プロセスの合理性を裏付ける材料選定となっている。

一次分散には 自動乳鉢 D18S を用いた。処理時間は、MWCNTの場合、 30 分、60 分の条件で実施し、CNT のアグリゲートを効率的に解砕することを目的とした。SWCNTの場合、120分の条件で実施した。D18S は粉砕や摩砕を伴うせん断力を加えることで、分散液の粘度を低下させ、後段の本分散工程に適した状態に整えることができる。

本分散(二次分散)には超高圧ホモジナイザー(株式会社常光製 NAGS-20)を使用した。一次分散である程度分散が進んだ分散液を通液させ、パス回数を調整することで、さらに CNT バンドルを解砕し、均一な分散状態を得ることを目指した。

3.評価方法と評価指標

CNT 分散液の状態を総合的に把握するため、複数の手法を組み合わせて評価した。各手法を採用した理由は以下の通りである。

1. 粘度測定(cPs)

CNT の凝集や分散の度合いが分散液の流動性に反映されることから、一次分散の効果を簡便に把握する指標として利用した。株式会社常光にて、NAGS-20で超高圧ホモジナイザーで処理を行ないながら、粒度分布の測定を行った。よって、粒度分布の測定も常光様にて測定をして頂いた。

2. 粒度分布測定

CNT のアグリゲートやバンドルの大きさを確認することで、分散の進行状況を定量的に評価した。粒径が小さいほど分散が進んでいることを示すと判断した。粘度測定と同様に、株式会社常光にて、超高圧ホモジナイザー(NAGS-20)で処理を行ないながら、粒度分布の測定を行った。よって、粒度分布の測定も常光様にて測定を行って頂いた。

3. 電気伝導性測定

CNT が形成する導電ネットワークの程度を評価する指標として採用した。十分に分散されていない場合、導電経路が断続的になり、電気伝導性が低下することが期待される。また、過度に分散された場合は、CNTが切断され、こちらも電気伝導性が低下することが期待される。よって、適切な分散状態が存在すると思われる。 電気伝導性の評価には、日置電機様のスラリー解析システムを用いた。測定は、日置電機様で行って頂いた。

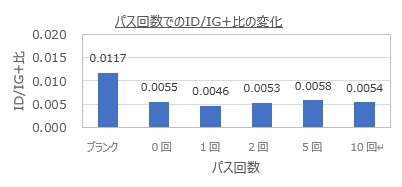

4. ラマン分光(ID/IG+比)

SWCNT の構造損傷や切断の有無を確認するために実施した。ID/IG+ 比が増加すると構造欠陥や切断が進んでいることを示すため、分散処理によるCNTの損傷の評価に有効である。測定は外部機関にて行った。

5.実験結果(MWCNTについて)

1.粘度測定

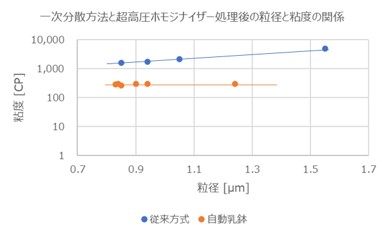

一次分散方法の違いによる粒径と粘度の関係について図1.に示す

図1.一次分散方法違いによる粒径と粘度の関係

従来方式に比べると自動乳鉢(D18S)で一次分散したものは、粘度が小さくなっているのが分かる。また、一次分散方法の違いによる超高圧ホモジナイザー処理回数と粘度の関係について図2に示す。

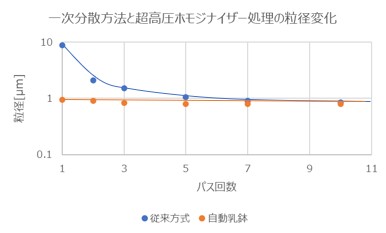

図2.一次分散方法違いによる本分散回数と粒径の関係

従来方式では、パス回数が増加すると粒径が小さくなる。自動乳鉢で処理したものは、パス回数に依らず、粒径はほぼ1μmで一定である。さらに、濃度違いによる粒径と粘度関係を図3に示す

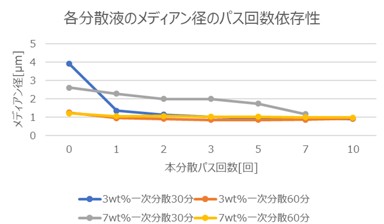

図3.濃度違いによる粒kと粘度の関係

超高圧ホモジナイザー(NAGS-20)の粘度の処理限界値は100,000CPである。濃度3wt%では粘度はどの粒径でも300CP程度である。濃度7wt%では粘度は30,000CP程度でほぼ一定となる。限界値が100,000CPなので、濃度7wt%でも通液が可能となる。従来方式では、濃度7wt%の場合、粘度が100,000CPを超えるために、超高圧ホモジナイザーで通液させることができなかった。

2.粒度測定

粒度測定は、CNTのアグリゲートやバンドルの大きさの目安として測定している。メディアン径が1μm程度であれば、アグリゲートやバンドルが解繊されているという目安である。さらにメディアン径が小さくなると、分散が進み、CNTの切断が始まっているという目安になる。よって、メディアン径は1μm程度になることが望ましい。以下に超高圧ホモジナイザーのパス回数と粒径の関係を図4に示す。

図4.各分散液の本分散パス回数と粒径の関係

パス回数0が自動乳鉢で一次分散をしたままの状態となる。

濃度7wt%一次分散時間60分では、一次分散したままの粒度から超高圧ホモジナイザーで処理をしても粒度がほとんど変化していないのが分かる。また、濃度3wt%一次分散時間30分では、超高圧ホモジナイザーでのパス回数が1回でほぼ、粒度が一定となることが分かる。

3.電気伝導性測定

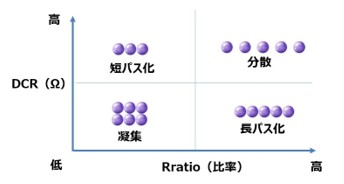

スラリー状態でインピーダンスの測定を行った。その測定で、DCR、Rratio、Uniformityという3つのパラメータに着目した。DCRは、分散液の電気等価回路における抵抗分の総和(分散液の全抵抗)のことである。Rratioは、DCR中の導電材料の抵抗分の割合のことである。また、Uniformityは、その形成されているネットワークの分布具合を示す値である。Uniformityが大きいと導電パスの大きさや間隔が均一であることを示し、小さいと導電パスの大きさや間隔が不ぞろいであることを示す。DCR、Rrtioの値と分散状態の関係を図5.1に示す。

図5.1 DCR、Rratioの値と分散状態の関係

分散が進んでいくとDCR、Rratio、Uniformityが大きくなり、“分散状態”が形成される。これら3つの値は高い状態を保持する。さらに分散が進むと“長パス”が形成されるため、DCRは小さくなるが、Rratio、Uniformityは高い値を保持する。

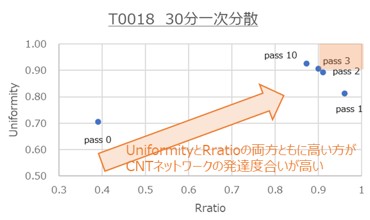

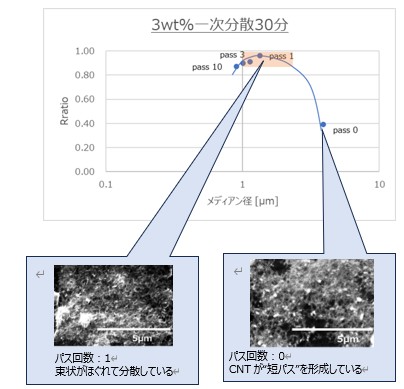

図5.2 濃度3wt% 一次分散時間30分のRratioとUniformityの関係

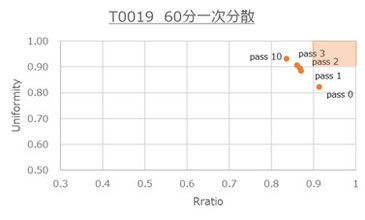

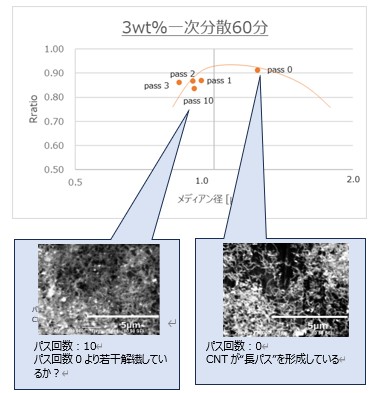

図5.3 濃度3wt% 一次分散時間60分のRratioとUniformityの関係

濃度3wt%では一次分散時間30分のパス回数1~10回でRratio、Uniformityが0.9付近の値となる。また、パス回数が大きくなるとRratioは徐々に小さくなっていく。よって、濃度3wt%には上記の考えよりパス回数1~3回が適している。ちなみに、この時のDCRは、0パスで大きく、パス回数が増えると小さくなっている。一次分散時間が60分では、本分散パス回数が増えるとUniformityが増加して、Rratioが徐々に減少する。よって、UniformityとRratioの両方が高い値を示しているパス回数1~3回程度が適した値を示していると言える。この時のDCRは、パス回数が増えると減少している。よって、電気伝導特性の視点では長パスが形成されていると思われる。

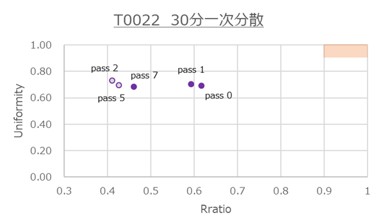

図5.4 濃度7wt% 一次分散時間30分のRratioとUniformity

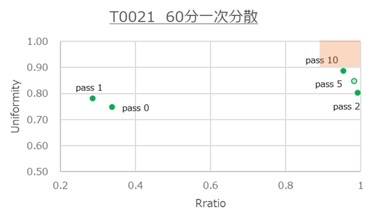

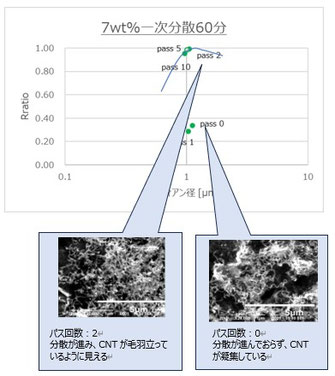

図5.5 濃度7wt% 一次分散時間60分のRratioとUniformity

次に、濃度7wt%では、一次分散時間が30分では、Rratio、Uniformityは本分散の回数を増やしても、Rratio、Uniformityの0.9に近づくことはない。一次分散時間60分でパス回数10がRratio、Uniformityとも0.9近づくことがわかる。よって、30分の一次分散では、分散が十分ではなく、本分散で7パスしても、CNTのネットワークが長パス化されていないと言える。一方、60分の分散時間では、パス回数2回で、Rratio、Uniformityが0.9に近い値を示しているので、2~10回でCNTのネットワークが形成されるのではないかと思われる。この時のDCRはパス回数とともに上昇をするので、電気伝導特性の視点では、パス回数が少ない時には、長パスが形成されており、パス回数が多くなるにつれて分散が形成さていくと思われる。

次に横軸に粒径、縦軸にRratioでプロットした図を示す。粒径はCNTの分散具合(アグリゲートやバンドルの解繊具合)を物理的に判断する指標である。一般的には、1μm程度が最もネットワークが形成されややすい大きさとされおり、より大きいと凝集が解繊されておらず、より小さいと切断されてしまうリスクが高いと言われている。

図5.6 濃度3wt%一次分散時間30分の粒径とRratioの関係

図5.7 濃度3wt% 一次分散時間60分の粒径とRratioの関係

図5.8 7wt% 一次分散時間60分の粒径とRratioの関係

濃度3wt%、一次分散時間30分では、超高圧ホモジナイザーを1回処理することにより、Rratioが大きく改善し、CNTの束状(バンドル)がほぐれている。一次分散時間60分は、超高圧ホモジナイザー処理回数に依らず、長パス化しているように見える。7wt%一次分散時間60分では、超高圧ホモジナイザー処理を2~10回行うことにより、凝集していたCNTが解繊しているように見える。

6.実験結果(SWCNTについて)

1.粘度測定

SWCNTの粘度測定結果を図6.1に示す。

横軸に超高圧ホモジナイザーのパス回数、縦軸に粘度を示す。

また、SWCNTの場合、粘度が高くなることが予想されるので、通常の処理の前に、プレ分散を超高圧ホモジナイザーで行った。通常処理が0.18μm径の流路を使うところ、プレ分散では、0.3μmの流路径を用いて、マイルドな処理を行った。

結論からいうと、一次分散した分散液の粘度は75,000CPなので、プレ分散無しでも超高圧ホモジナイザーに通液することは出来た。粘度は、プレ分散、パス回数1回と上昇して、その後は粘度が減少していった。

図6.1 SWCNTのパス回数と粘度の関係

図6.2 SWCNTの本分散パス回数と粒径の関係

2.粒度測定

超高圧ホモジナイザーの処理回数(パス回数)と粒径の関係を図6.2に示す。

超高圧ホモジナイザーのパス回数を増やしても粒径は劇的には小さくならない。MWCNTの場合は、粒径1μm程度になるが、SWCNTは6μm程度までしかならない。

3.電気伝導性測定

MWCNTの場合と同様に、Rratio、Uniformityに注目して測定を行った。

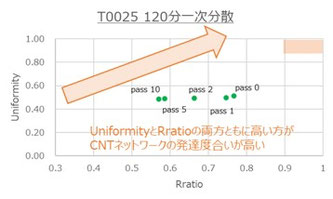

図6.3に横軸Rratio、縦軸Uniformityのプロットを示す。

超高圧ホモジナイザーを10回通過させても、Rratio、Uniformityが0.9以上になる条件は見いだせなかった。よって、分散は進んでいないと思われる。

図6.3 SWCNTの本分散パス回数と電気伝導特性の関係

図6.4 ラマン分光測定結果から算出したID/IG+比の比較

4.ラマン分光測定

ラマン分光測定をおこなった。その結果より、ID/IG+比を計算して、図6.4に示す。一般的にSWCNTの損傷度合いを評価するには、DバンドとGバンドのピーク強度を比較する。損傷が大きくなるとDバンドのピークが増大している。また、GバンドはG+バンドを基準とする。これは、チューブ円周方向のC-C伸縮振動を基準とするためである。一般的には、0.1以下は高品質(ほぼ損傷なし)、0.1~0.2軽微な損傷、0.2~0.3 中程度の損傷、0.3以上 強い損傷と評価するようです。ブランクは一次分散を行う前のSWCNTの測定結果である。パス回数は本分散のパス回数である。0回は一次分散終了後の測定結果になる。

7.考察

本章では、MWCNT分散液を対象に、自動乳鉢(D18S)による一次分散の有効性を、粘度、粒径、電気特性、およびCNT損傷の観点から検討する。

7.1 粘度特性の考察

図1「一次分散方法違いによる粒径と粘度の関係」に示す通り、従来方式で一次分散した3wt% MWCNT分散液は約1,700 cPであったのに対し、自動乳鉢処理では約290 cPと約1/6に低下した。これにより、超高圧ホモジナイザー(NAGS-20)への通液が容易となり、従来方式で必要であった複数回のパス処理を減らすことが可能となった。濃度7wt%条件においても、自動乳鉢で処理した分散液の粘度は30,000 cP程度に抑えられ、従来方式で通液不能であった条件下でも処理が可能であった(図3「濃度違いによる粒径と粘度の関係」)。これらの結果から、一次分散における粘度低減は、本分散の効率向上に寄与することが示唆される。

7.2 粒径特性の考察

粒度分布測定結果(図4「パス回数と粒径の関係」)から、MWCNT分散液は自動乳鉢処理後、超高圧ホモジナイザーのパス回数に依らず粒径がほぼ一定であることが分かる。特に3wt%条件では、一次分散30分で1~1.5 μm程度の粒径が得られ、パス回数を増やしても粒径変化は最小限であった。一方、濃度7wt%条件では、一次分散60分で30,000 cPs程度の粘度が維持されつつ、粒径も安定しており、従来方式では通液不能であった条件下でも安定した粒径分布を得られたことが分かる。これにより、粒径特性というマクロ的な視点では、自動乳鉢による一次分散は、CNTのアグリゲートを効率的に解砕しつつ、過剰な切断を抑制するバランスの取れた方法であると考えられる。

7.3 電気伝導特性の考察

図5.2~5.5(図5.4は除く)に示すRratioおよびUniformityの評価結果から、一次分散後のMWCNT分散液では、RratioおよびUniformityともに0.9以上の高値を示し、CNTネットワークが均一かつ効果的に形成(長パス化)されていることが確認できる(DCRは低い値を示している)。特に3wt%条件で一次分散30分の場合、超高圧ホモジナイザー1回処理でRratio、・Uniformityともに0.9近傍となる(パス回数は2回が最適)。また、7wt%条件でも一次分散60分+パス2回以上でRratio、Uniformityが0.9近傍となることから、濃度増加による粘度上昇の影響を抑えつつも、一次分散時間を長くすることにより、均一なネットワーク形成が可能である(パス回数は10回が最適)。粒径特性は、一次分散で達成出来ている粒径が本分散の回数に依らず1μm程度で一定であったが、電気伝導特性の視点に立つと、超高圧ホモジナイザーで本分散を行うことにより、CNTのネットワーク形成がされることがわかった。

7.4 CNT損傷の考察

SWCNTのラマン分光結果(図9「ID/IG-比の比較」)では、一次分散および二次分散後もID/IG+比が0.005程度で、損傷はほとんど見られなかった。この結果を傍証として、MWCNTについても自動乳鉢で行った30~60分の一次分散では過剰な切断が起こるリスクは低く、損傷は極めて小さいと推測できる。また、超高圧ホモジナイザーでの本分散のパス回数を増やしてもID/IG+比の値は変化しない。従って、自動乳鉢による一次分散と超高圧ホモジナイザーでの本分散は、高効率かつ高品質なCNT分散を実現する有効な手段であるといえる。

7.5 温度上昇抑制という副次的メリット

さらに本研究では直接的な温度評価は行っていないものの、自動乳鉢は乳鉢および乳棒がセラミックス製で熱容量が大きく、処理中の温度上昇が抑制されることが知られている。材料自体が発熱した場合でも、装置が熱を吸収することで系全体の温度上昇を緩和するため、熱影響を受けやすい分散系に対しても有利に働くと考えられる。この特長は、今後の高濃度・高粘度分散の適用範囲を広げる上でも重要な要素となり得る。

7.6考察のまとめ

以上の結果より、自動乳鉢(D18S)による一次分散は、従来方式では困難であった高濃度MWCNT分散液の処理を可能にした。また、超高圧ホモジナイザーでの本分散を行うことにより、さらにバンドルに解繊が進み、電気的なネットワーク形成が進んでいくことがわかった。

8.プロセスへの貢献と結論

本研究では、自動乳鉢(D18S)を用いたCNT分散の一次分散工程の有効性を評価した。

MWCNTにおいて、超高圧ホモジナイザーを本分散に用いる場合は、濃度3wt%では30分、濃度7wt%では60分の一次分散が最適と推測される(図5.5~5.7)。この条件により、超高圧ホモジナイザーでの処理回数を最小限に抑えつつ、均一で電気特性の良好な分散状態が得られることが示された。特に、従来方式に比べて一次分散に要するエネルギーを抑えつつ、本分散工程における処理回数も減少できたことは、分散液製造全体の効率化に寄与する。また、濃度の高い分散液でも超高圧ホモジナイザーに通液可能であることから、高濃度で一次分散を行い、本分散後に通常濃度に希釈することで製造リードタイムの短縮も期待できる。

本実験で傍証的に評価したSWCNTでは、一次分散および本分散工程における損傷が極めて少ないことが確認され、これにより自動乳鉢がMWCNTに対しても損傷の少ない一次分散装置として機能する可能性が示唆される。

以上より、自動乳鉢(一次分散)+超高圧ホモジナイザー(本分散)の組合せはCNT分散プロセスにおける「ゲートキーパー」として機能し、特にバンドル除去工程を通じて、全固体電池材料におけるCNT導電助剤の実用化に向けた効率的な分散プロセス構築を支える手法となる。

9.謝辞

本研究の遂行にあたり、超高圧ホモジナイザーメーカーである株式会社常光様には、自動乳鉢による一次分散後の分散液を用いた超高圧ホモジナイザーによる本分散の実施、ならびに通液前後における粘度測定や粒度分布測定を含む各種評価に多大なるご協力を賜りました。さらに、ラマン分光分析を用いたCNT損傷評価の手法や結果解釈に関しても丁寧なご指導をいただき、ここに深く感謝申し上げます。

また、日置電機株式会社様には、分散液のインピーダンス測定および通液回数ごとのインピーダンス変化の解析に多大なるご支援をいただきました。特に測定データの解釈に関して専門的なご助言を賜り、本研究の結論の信頼性向上に大きく貢献いただきました。

両社との共同検証により、石川式自動乳鉢がCNT分散の一次分散装置として高い有効性を有することを実証することができました。ここに厚く御礼申し上げます

10.よくある質問(FAQ)

Q1: 自動乳鉢 D18Sを一次分散に用いる最大のメリットは何ですか?

A1::最大のメリットは、従来通液が不可能であった高濃度CNT分散液を超高圧ホモジナイザーで処理可能にした点、および分散液の粘度を大幅に低減し、本分散の効率を向上させた点です。

具体的には、高濃度7wt% MWCNT分散液を処理限界値である100,000 cP以下(約30,000 cP)に抑え、通液を実現しました。また、3wt% MWCNT分散液の粘度を約300cPに低減でき、本分散工程の処理回数減少と製造リードタイム短縮に貢献します。

Q2:D18Sは、なぜ高粘度で強固なCNTアグリゲートを効率的に処理できるのですか?

A2:D18Sは、従来の回転翼型分散機が利用する「撹拌・せん断」ではなく、「粉砕・摩砕を伴う機械的せん断」を利用するためです。

この高い処理エネルギーを加えるメカニズムにより、CNTの強いπ–π相互作用やファンデルワールス力によって形成された数十µm〜数百µmの強固なアグリゲートを効率的に解砕(崩壊)させることができます。高粘度スラリーであっても、翼が空回りしやすい回転翼型と異なり、せん断力で確実に処理が可能です。

Q3: D18Sによる一次分散後、超高圧ホモジナイザーで本分散を行う必要はありますか?

A3:はい、必要です。D18Sはアグリゲート(凝集塊)を解砕し、通液可能な状態に調製する「ゲートキーパー」の役割を担います。

その後の超高圧ホモジナイザー(NAGS-20)による「本分散(二次分散)」は、CNTの束(バンドル)をさらに解繊し、均一で電気特性の良好な導電ネットワーク(長パス)を形成するために不可欠です。本研究では、D18Sで一次分散後、超高圧ホモジナイザーで本分散を行うことにより、RratioおよびUniformityが0.9近傍となる高品質な電気特性が得られることが確認されています。

Q4:自動乳鉢で処理することにより、CNTが切断・損傷するリスクはありませんか?

A4:本研究のラマン分光測定による評価からは、**CNTの構造的な損傷は極めて少ない**ことが示唆されています。

シングルウォールカーボンナノチューブ(SWCNT)を対象としたラマン分光分析(ID/IG+比の比較)の結果、一次分散(0回)および二次分散(パス回数増)後もID/IG+比は0.005程度であり、これは「ほぼ損傷なし」(一般的に0.1以下が高品質)とされる基準を満たしています。この結果に基づき、MWCNTについても過剰な切断が起こるリスクは低いと推測されます。

Q5:最適な一次分散時間と本分散(超高圧ホモジナイザー)のパス回数はどれくらいですか?

A5:最適な条件はCNTの濃度によって異なりますが、本研究の結果に基づくと、電気特性(Rratio、Uniformity)が0.9近傍となる長パス形成に最適な条件は以下の通りです。

・濃度3wt%の場合:自動乳鉢による一次分散時間30分+ 超高圧ホモジナイザーでの本分散1~3回。

・濃度7wt%の場合:自動乳鉢による一次分散時間60分+ 超高圧ホモジナイザーでの本分散2~10回。

この最適な組み合わせにより、超高圧ホモジナイザーの処理回数を最小限に抑えつつ、均一で高品質な分散状態を実現できます。