ゼオライトをどこまで細かくできる? 石川式自動乳鉢D18Sの粉砕限界をレーザー回折粒度測定で検証

~最適な粉砕時間と到達粒度をデータで明確化~

はじめに

微粉砕の実務において、「どこまで細かくできるのか?」という疑問は常に重要です。

本レポートは、石川工場で生産している石川式自動乳鉢(正式名称:石川式撹拌擂潰機) D18S(卓上機)の粉砕性能を把握するため、ゼオライトを標準材料として使用し、擂潰時間と粒度分布の関係を検証しました。

レーザー回折粒度測定(HORIBA 製 LA-950V2)を用い、15分から4時間まで擂潰時間を変化させ、粒度分布の変化を粒子数比で精密に分析しました。

その結果、D18Sによるゼオライトの到達粒度(最頻値)は0.1 μmであり、この限界に達するための最適粉砕時間は約2時間であることが明確になりました。

このデータは、D18Sが微粉砕用途に適していることを示すとともに、実務での最適な粉砕条件検討のための具体的な指針を提供します。

※レーザー回折粒子径測定は、外部機関に依頼した。

目的

本実験の目的は、石川式撹拌擂潰機 D18Sを用いたゼオライトの微粉砕プロセスにおける、擂潰時間と粒度分布の関係を定量的に把握し、実務的な指針を導き出すことです。

具体的には、以下の3点をデータに基づいて明確にすることを目標とします。

1. 時間依存性の把握: 擂潰時間の経過に伴い、粒度(最頻値)がどの程度小さくなっていくのかを、粒子数比データに基づいて詳細に追跡します。

2. 到達粒度(飽和点)の特定: 粒度がどこで飽和し、それ以上の延長では変化しなくなるのか、その限界粒度(0.1 μm)と、ばらつき(標準偏差)の飽和点(3 μm)を明確にします。

3. 最適粉砕条件の提示: データの飽和点から、粒度改善に寄与する最適な粉砕時間(約2時間)を提示し、実務における粉砕時間設定の判断に役立てます。

この定量的な知見を提供することで、D18Sを用いた微粉砕の再現性と安定性を裏付け、お客様の粉砕前処理プロセスの効率化に貢献します。

実験方法

本実験では、石川式自動乳鉢 D18Sの微粉砕性能を客観的に評価するため、再現性の高いプロトコルに従い、ゼオライトの粉砕および粒度測定を実施しました。

■実験機器

| 機器 | 詳細 |

| 自動乳鉢 | D18S(卓上型) |

| 粒度分布測定機 | レーザー回折粒子径測定機:HORIBA製 LA-960V |

| 乾燥炉 | 送風定温乾燥炉:東京理化製 WFO-420 |

■サンプルと粉砕条件

標準材料としてゼオライトを使用し、以下の5種類の擂潰時間を設定しました。

• 擂潰時間:15分、30分、1時間、2時間、4時間

■測定プロトコル

高い精度の粒度分布データを得るため、以下の手順でサンプル処理と測定を行いました。

1. 前処理(乾燥): ゼオライトを擂潰する前に、オーブンで15分間乾燥させました。これは、擂潰後に水分で凝集することを避けるためです。

2. 擂潰: D18Sでゼオライトを所定の時間擂潰しました。

3. 後処理(再乾燥): 擂潰後、再度オーブンで乾燥処理を行いました。これも水分による凝集を避けることを目的としています。

4. サンプリング: 乾燥後のサンプルを2gずつ採取しました。

5. 粒度分布測定: 採取したサンプルをレーザ回折粒子径測定機(HORIBA LA-950V2)体積として結果を表示しました。

■データ解析

測定機から得られた体積比の粒度分布は、我々が知りたい粒子数の粒度分布とは内容が異なるため、以下の手順で変換を行いました。

• 測定機付属の粒子数変換ソフトを使用し、体積比を粒子数比データに変換しました。

• 変換原理として、粒径の体積を球と仮定し、球の体積で除する原理(球体近似)を用いています。

実験結果

本実験の結果、石川式 D18Sを用いたゼオライトの微粉砕プロセスにおいて、擂潰時間の延長が粒度分布に与える影響が定量的に明らかになりました。

■体積比の分布から粒子数比の分布へ

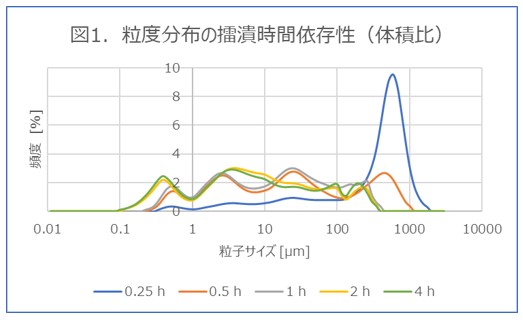

まず、レーザ回折粒子径測定機で測定した体積比粒度分布(図1参照)を見ると、15分擂潰の段階ではまだ500 μm 以上の粗粒が残存していることが確認されました。擂潰時間が長くなるにつれて、10 μm 以下の粒子が増加し、特に2 時間以上の擂潰では1 μm 以下の粒子数が増加する傾向が見られました。

しかし、体積比の粒度分布は、実際の粒子数の分布とは内容が大きく異なるため、測定機付属のソフトウェアで粒子数比に換算しました。この換算は、粒子を球と仮定し、球の体積で除する原理(球体近似)を用いています。

■最頻値(粒径ピーク)の飽和

2. 最頻値(粒径ピーク)の飽和

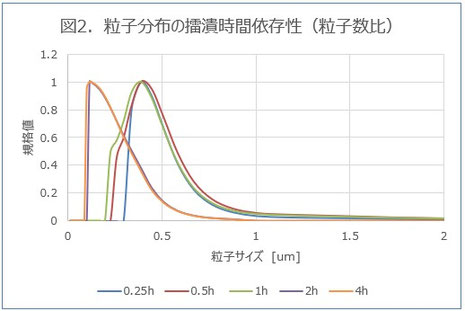

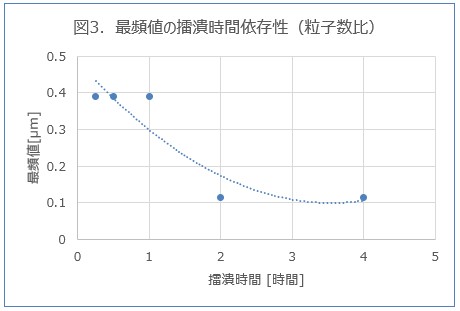

粒子数比に換算されたデータ(図2参照)に基づき、最も分布が多い値である最頻値の擂潰時間依存性を分析したところ、粉砕限界が明確に示されました。

• 擂潰時間 1 時間までは、最頻値は 0.4 μm でした。

• 擂潰時間 2 時間以降は、粒径が0.1 μmに到達し、その後は4 時間まで擂潰を延長しても、粒径に変化は見られませんでした。

この結果から、最頻値は擂潰時間が長くなるにつれて小さくなりますが、2 時間程度で飽和し、0.1 μm で一定となることが確認されました。

図2.粒子分布の擂潰時間依存性(粒子数比)

図3.最頻値の擂潰時間依存性(粒子数比)

■ばらつき(標準偏差)の飽和

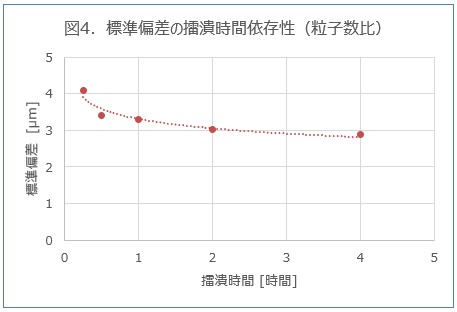

粒度の均一性を示すばらつき(標準偏差)も、最頻値と同様の傾向を示しました(図4参照)。

• 標準偏差は、擂潰時間が長くなると小さくなる傾向にあります。

• しかし、2 時間程度以上で飽和し、それ以上は3 μm でほぼ一定となりました。

この標準偏差の飽和は、微粉砕プロセスが安定し、粒度のばらつきが一定水準以下に抑えられたことを示しています。

図4.標準偏差の擂潰時間依存性

【粉砕プロファイルの特徴】

結果として、D18Sによるゼオライトの粉砕プロセスは、2時間で微粉砕の飽和点(到達粒度)に到達し、4時間の追加粉砕による目立った改善はほぼないことが明らかになりました。

| 擂潰時間 | 分布の特徴 |

| 15分 | 500μm以上の粗粒が残る(体積比) |

| 30分~60分 | 細粒成分の増加がみられ、分布が徐々に均一化に向かう。最頻値は0.4μm |

| 2時間 | 微粉砕の飽和点に到達。最頻値は0.1μmに固定され、標準偏差も3μmで一定となる |

| 4時間 | 2時間と比較して、追加の改善はほぼなし |

考察

本実験の結果は、石川式撹拌擂潰機 D18Sが微粉砕用途において極めて高い性能を有していることを、定量的に示しています。特に、最頻値と標準偏差が擂潰時間 2 時間で飽和したという事実は、実務上の「最適粉砕時間」の指針として活用できます。

■粉砕限界(到達粒度)と飽和時間の明確化

得られたデータは、ゼオライトの粉砕において、擂潰時間が長くなるほど粒度(最頻値)とばらつき(標準偏差)が小さくなる傾向を示しつつも、2 時間を過ぎると両者が一定となる(飽和する)ことを明確に示しています。

• 到達粒度: 粒度(最頻値)は2 時間以降で0.1 μmに到達し、それ以上変化しませんでした。

• 粒度の安定性: ばらつきを示す標準偏差も2 時間以上で3 μmに飽和し、安定しました。

この結果は、D18Sが、再現性の高い安定した粒度(標準偏差の飽和)で、非常に微細な限界粒度 0.1 μmに到達できる能力を持つことを裏付けています。

■ 実務における最適粉砕時間の設定

粉砕の目的は効率的な前処理であるため、粒度改善に寄与しない過剰な粉砕は避けるべきです。データは、2 時間以上の延長が粒度(最頻値)の改善に寄与しないことを明確に示しています。

したがって、今回の実験結果は、D18Sを用いたゼオライト粉砕における「最適粉砕時間」は約2時間であるという、実務で役立つ具体的な指針を提示しています。

■D18Sの微粉砕特性への適合性

今回の実験結果は、D18Sが微粉砕用途に適していることを強く示唆しています。この機械が持つ回転・圧砕機構が、過粉砕や局所的な凝集を引き起こすことなく、均一な粒度分布(標準偏差の飽和)を効率的に実現していると考えられます。

まとめ

本レポートでは、石川式撹拌擂潰機 D18Sを用い、ゼオライトの微粉砕における擂潰時間と粒度分布の関係を、レーザー回折粒子径測定により定量的に検証しました。その結果、D18Sの性能と実務で活用可能な最適粉砕条件を明確に導き出すことができました。

実務で役立つ粉砕条件の指針

今回の実験結果により、D18Sを用いた粉砕プロセスにおける以下の定量的な指針が明らかになりました。

• 到達粒度(限界値):

◦ 粒度分布の最頻値は、擂潰時間が長くなるほど小さくなりますが、2 時間以上では飽和し、0.1 μmで一定となります。

• 粒度の安定性:

◦ 粒度のばらつきを示す標準偏差も、2 時間程度以上で飽和し、3 μmでほぼ一定となりました。

• 最適粉砕時間:

◦ 粒度改善への寄与が飽和する点に基づき、約2時間が最も効率的な最適粉砕時間であると言えます。

これらの結論は、粉砕時間の設定や前処理条件の検討において、D18Sが再現性と安定性の高い微粉砕を実現するための具体的な指針として活用できます。

【D18S の利用メリット】

今回の結果(0.1 μmへの到達と2時間での安定した粒度の実現)は、石川式 D18Sが微粉砕プロセスに特に適していることを示しています。

• 均一で安定した粒度: D18Sの構造と機構により、過剰な粉砕や局所的な凝集が起きにくく、標準偏差が飽和する均一な粒度(3 μm)を効率的に得られます。

• 研究・製造への適合性: 今回検証したように、卓上モデルでありながら、高い微粉砕性能と再現性を両立しており、研究開発から少量生産まで幅広く活用可能です。

• 高い分析精度をサポート: 測定結果の体積比を粒子数比に変換する手法を適用した本実験のデータは、D18Sがサブミクロン領域の微細な粒子を生成する能力を持つことを示しています。

この実験結果は、ゼオライト以外の材料の粉砕や分散プロセス評価を行う上でも、0.1 μmという達成可能な限界粒度のベンチマークとして参考にしていただけます。

よくある質問

Q1: 石川式 D18S を使用して、ゼオライトをどこまで細かくできますか?(到達粒度)

A1: 本実験の結果、D18S を使用してゼオライトを微粉砕した場合の到達粒度(粒度分布の最頻値)は、0.1 μm であることが明らかになりました。これは、擂潰時間を2時間以上に延長しても、粒径がそれ以上小さくならなかった飽和点です。

Q2: 効率よく粉砕するために、最適な擂潰時間はどのくらいですか?

A2: 粒度の最頻値とばらつき(標準偏差)の両方が飽和する点を基準とすると、約2時間が最適粉砕時間です。最頻値は2時間以降で0.1 μmに到達し、標準偏差は2時間以上で3 μmに飽和し一定となります。これ以上の時間(例:4時間)の延長は、粒度改善にほとんど寄与しません。

Q3: 今回の実験で、粒度のばらつき(均一性)はどのように評価されましたか?

A3: 粒度のばらつきは標準偏差で評価しました。標準偏差は擂潰時間が長くなるにつれて小さくなりますが、2 時間程度以上で飽和し、その後は3 μmでほぼ一定となりました。この結果は、D18Sが再現性の高い、均一な粒度分布を効率的に実現できることを示しています。

Q4: なぜ、粒度測定の結果を「体積比」ではなく「粒子数比」に変換して分析しているのですか?

A4: レーザ回折粒子径測定機で初期に得られるデータは粒径の体積比として表示されます。しかし、体積比の分布は、我々が知りたい粒子数の実際の分布とは内容が大きく異なります。より微細な粒子の存在を正確に把握するため、測定機付属のソフトウェアで体積を粒子数比に変換しました。この変換では、粒子の体積を球と仮定する原理(球体近似)が用いられています。

Q5: この結果はゼオライト以外の材料にも応用できますか?

A5: はい。今回の実験は、石川式撹拌擂潰機 D18Sの微粉砕性能を客観的に把握するために、ゼオライトを標準材料として使用しました。このレポートで特定された到達粒度0.1 μmや最適粉砕時間約2時間といったデータは、D18Sが実現可能な性能のベンチマーク(基準)として、他の材料の微粉砕や分散プロセスの条件検討を行う上でも、非常に重要な指針となります。